棚搬送システム(棚搬送AGV)は、作業者のもとに商品を棚ごと運ぶAGVやAMRによる自動化システムです。人手不足やピッキングにおける作業の俗人化などの解決策として注目を集めております。そこで本記事は、棚搬送システムが求められている理由やメリット、導入事例などをご紹介します。

棚搬送システム(棚搬送AGV)とは 棚搬送システム(棚搬送AGV)とは、AGVやAMRが作業者のもとに、 商品を棚ごと運んでくれるシステムです。従来、は作業者が歩いて商品を探し、台車等を使用しながらピッキングをしていましたが、人材不足の課題を改善するために、保管場所からの商品を探す・運ぶという物流作業を自動化するため、棚搬送システム(棚搬送AGV)に注目が集まっています。

AGVとAMRについて、詳しく知りたい方は、以下記事で解説しています。ご興味のある方はぜひご覧ください。

棚搬送システム(棚搬送AGV)が注目を集めいている理由 棚搬送システム(棚搬送AGV)が注目を集めている理由として、人手不足の課題に触れましたが、その他に注目されている理由があります。以下では、人手不足の課題以外で、多くの企業が直面している課題を2つ紹介します。

物流量の急速な増加により省人化が必要 グローバル経済が発展した現代において、物流は社会にとって欠かせないインフラになっています。倉庫、港、工場内などの産業拠点では、大量のモノが運び込まれた後、仕分けられ、それぞれの目的地へと移動されています。

このような作業は、たくさんの人手を要して行われてきましたが、物流量の急速な増加により、効率化、合理化、生産性といった経営課題や、作業者の身体的負担の軽減、人手不足などの現場課題などの理由から、多くの企業で物流の省人化に取り組む必要性が高まっています。

顕在化したピッキングの課題 現代は、IT技術の進化による生活スタイルの変化、また、経済のグローバル化により、加速度的に物流量が増加しています。この為、ほとんどの産業界では部品や商品の取り扱い種類・数量が増加し、ピッキング作業に関する課題が顕在化してきました。

■ピッキングの現場の課題

商品を探すため多くの作業者が必要 倉庫内を歩きまわる身体的負担 大量のモノを扱うスペースの確保 増え続けるモノを、いかに効率的に処理するか 人手の確保ができないため、倉庫の新設・増設もできない こうした課題に直面している企業は多くあると思われます。特に人手不足の問題は早急に解決しなければならない課題です。

また、ピッキング作業は担当者によって作業スピードのバラつきが発生しやすく、担当者依存も発生しやすいです。人間がピッキング作業を行う上で、ヒューマンエラーはつきものになります。また、人員を増やせば増やすほど、スキルの低い初心者によるミスが重なります。効率面でも、複合的なピッキング作業になると、棚から棚へ人間が移動して、対象商品を探すというのは、決して効率の良いものではありません。こうしたピッキングにおける現場課題から誰でも簡単に作業ができる仕組みが必要です。

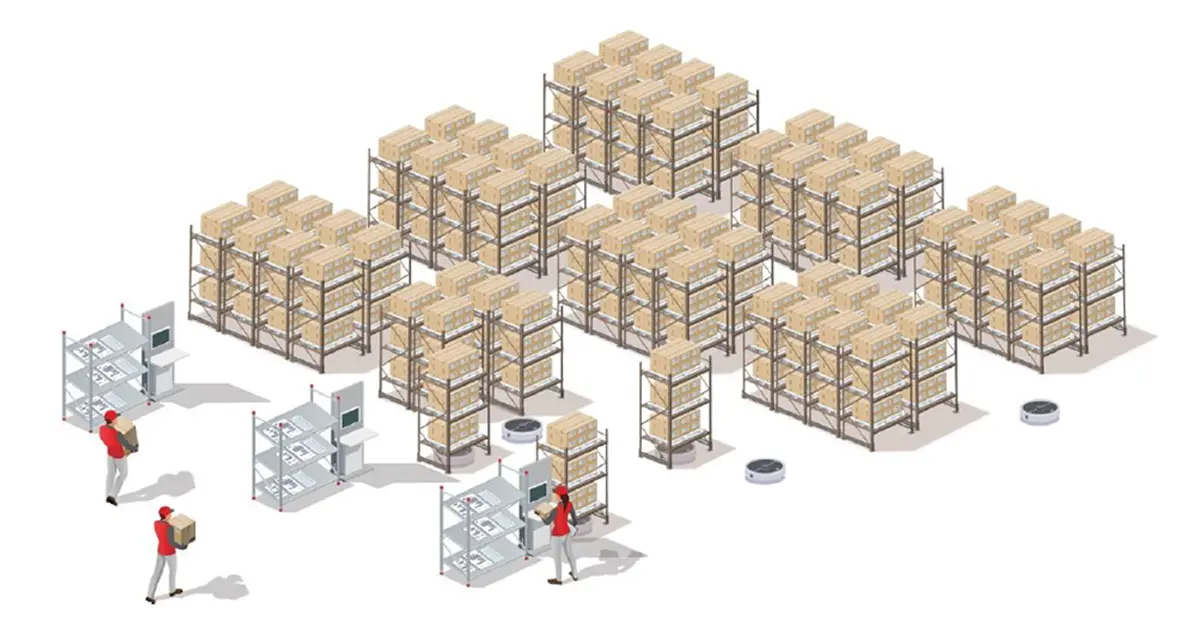

注目を集めるGTP(Goods to person) GTPとは、Goods To Personの略称で、商品が作業者のところまでロボットが運んでくるという考え方からGoods to person(GTP)という言われ方をします。従来行っていたピッキング作業者が保管場所で商品を探して作業場所まで運ぶという作業を棚搬送AGVで自動化することができるため、作業者が定位置でピッキングが作業する、定点ピッキングを実現することができます。

これにより、 ピッキングを担う作業者は、作業エリアから大幅に移動することなく、「ドライブ」と呼ばれるロボットが、指示された商品が保管されている棚自体を運んできてくれるので、身体的な負担は減り、物流量の増加においても、作業者の大幅な増加は不要となりました。

また、この棚搬送ロボットを導入することで、収納棚の設置スペースを最小限に抑えることができます。それは、これまでと違って、ピッキング作業を行う人間の通路が不要となり、システムによってスケジュール化された、作業指示に合わせて、最も効率的な商品棚の配置を、最小限のスペースで行う事ができるからです。

最も少ない延床面積を実現しています。

棚搬送AGVシステムの導入メリット 棚搬送AGVシステムを導入することで、「身体的負担の軽減」「作業時間の短縮」「収納スペースの最小化」などのメリットがあります。

さらに、棚搬送AGVシステムの導入では、棚自体の施策(色分けや、デジタルマーキングなど)とピッキング指示システムの連動(ピッキング指示に棚色を表示、棚のデジタルマーキングとの連動)による作業者のミスの削減。更に、急なオーダーや払い出し順の優先も、管理システムからの指示で対応が可能となるなど、多くの効果をもたらします。

そのうえ、これまで熟練作業者の経験で行われてきた、商品やモノの変動の分析や改善提案が、AI機能を搭載することで、データサイエンスによって、自動的に最適化させることも可能となります。

LOGITOでの棚搬送システム(棚搬送AGV)の導入事例 LOGITOの棚搬送システム(棚搬送AGV)の導入事例として、YKKAP様を紹介します。YKKAP様は、棚搬送システム(棚搬送AGV)を導入する前は、窓枠の組み立てに必要な小型部品が多く、パレットや棚以外の場所にも保管せざるを得ず、これにより移動距離が増加し、業務効率の低下や作業負担の増加が課題となっていました。さらに、仮置きした保管場所は一部の作業者のみが知っており、管理が俗人化され、作業時間のばらつきが発生していました。

このような課題を解決するために、YKKAP様は棚搬送AGV(GTPシステム)を導入。さらに、AGVをWCS(倉庫管理システム)と連携させることで、部品の保管場所から作業ステーションまでの工程間搬送を自動化しました。これにより、業務効率の向上や身体的負担の軽減などの効果が得ることができ、導入検討当初に設定した改善目標以外にも作業ミスを未然に防ぐ効果もあり、作業環境は大幅に改善されました。

事例の詳細については、以下のページで図解付きで解説しております。

https://logito.djk.co.jp/works/works04/ 棚搬送システム(棚搬送AGV)を導入したい方はLOGITOまで 第一実業は機械設備の専門商社として、今まで日本の製造業の工場に様々な支援を行ってまいりました。そこで培った経験を活かし、この棚搬送システムを製造業のお客様へ提案を進めております。

AGVは、お客様の工場の大きさや求めるスペックなどに応じて適正なメーカーを選定し、台数も綿密なシミュレーションから算出いたします。

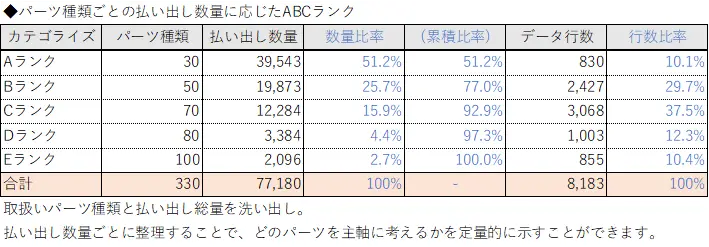

例えば、取り扱いパーツのABC分析もその手法の一つです。主軸に置くべきパーツの種類や大きさ、回転数を整理し、“どれぐらいの大きさの棚がいくつ必要なのか?”という点を洗い出しします。

また無人搬送車もAGVでよいのか、それともAMRが必要なのかも、お客様の工場・倉庫に合わせてご提案いたします。

加えて、デジタルピッキングシステムなど、ピッキングの支援を加えることで更なる生産性の向上を実現することも可能です。手元まできた搬送棚、さらに対象のパーツ種類と数量をプロジェクタで示してくれます。これにより、棚から対象物を探す時間を削減でき、日本語/漢字が不得意な外国人労働者でも作業ができるようになります。

VIDEO 以下資料では棚搬送システムの導入メリットや制御構成などについて、詳しく解説しております。

AGV・AMRを活用した、ピッキング作業の省人化の方法を知りたい方や物流省人化を実現したい方はぜひダウンロードして、貴社の物流改善にお役立てください。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。