物流現場の人手不足の解決策として、AGVと呼ばれる無人搬送ロボットが注目されています。従業員の負担軽減やミスの削減など多くのメリットをもたらすAGVですが、期待した導入効果を得られないケースもあります。本記事では、AGVの仕組みやAMRとの違いを解説したうえで、AGV導入のメリットや導入課題などをご紹介します。

AGVとは? AGVとは「Automatic Guided Vehicle」の略で、

人に代わってモノを搬送するロボット のことです。日本語では「無人搬送車」や「無人搬送ロボット」などと表記します。AGVは、モノを上に載せたり、牽引したりしながら走行します。製造現場での材料・部品・商品の移動、物流倉庫での商品の移動など、産業界の倉庫・工場で活躍しています。

AGVが注目されている理由 倉庫や工場では、必ずモノの運搬(搬送)が必要です。従来の現場では、フォークリフトや台車などを使って運ぶのが一般的な手法でした。しかし、近年のリチウムイオンバッテリーなどの技術の進歩や人手不足などを背景に、人手で行っていたモノの運搬(搬送)を、人に代わって自動で目的地まで運んでくれるAGVに置き換える動きが、製造業界や物流業界で活発になっています。

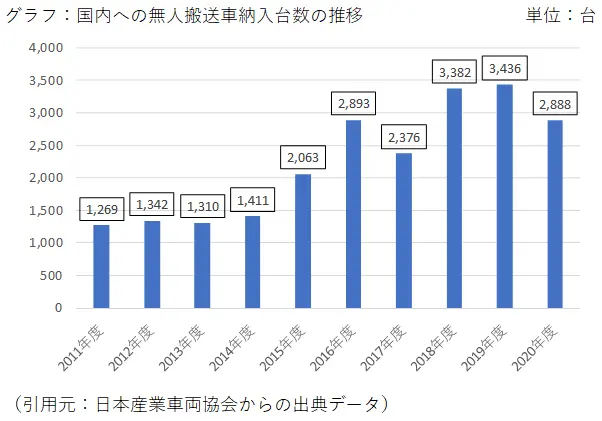

AGVは人に代わって移動時間や運搬にかかる工数を補完してくれるため、人手不足の解消に役立つ可能性が期待されています。物流・倉庫業界のみならず、工場内の倉庫や生産現場でも活用されており、この10年の間に導入する企業が増加しています。

参考:国内への無人搬送車納入台数の推移

また、人手不足の問題以外にも、ピッキングミスのようなヒューマンエラーや疲労の影響による作業ミスなど、人手の作業品質を維持するのにも限界があります。AGVはロボットなので、そうしたリスクを回避し、省人化・生産性の向上に貢献いたします。

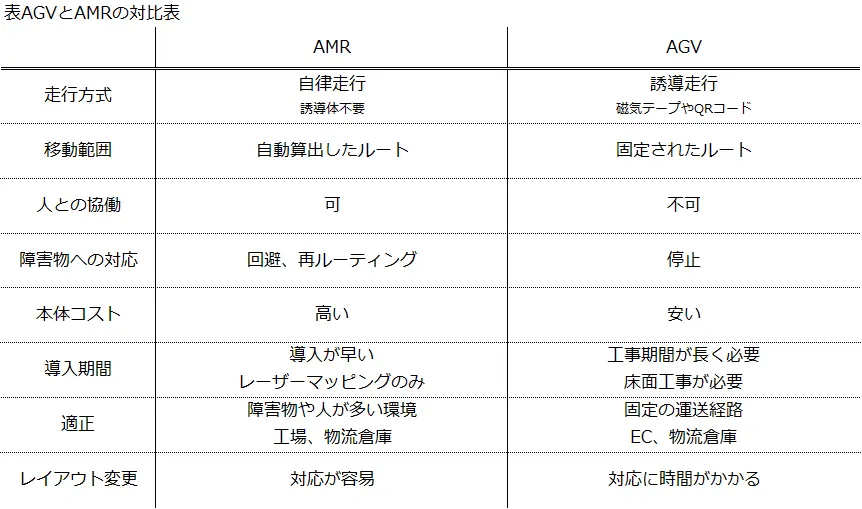

AGV・AMRの違いとは AGVと似たものとしてAMRがあります。AMRは「Autonomous Mobile Robot」の略で、「自律走行搬送ロボット」と訳されます。AGVとAMRの違いとは、誘導方式(走行方式)です。AGVは磁気テープや2次元コードなどの誘導体に従って所定のルートを走行するのに対して、AMRにはセンサーが搭載されており、自己位置を把握したうえで走行ルートを導出し、自動で走行します。この走行方式の違いから、「移動範囲」「障害物の回避能力」など、さまざまな面での能力の違いがあります。

※AGVとAMRの能力の比較表

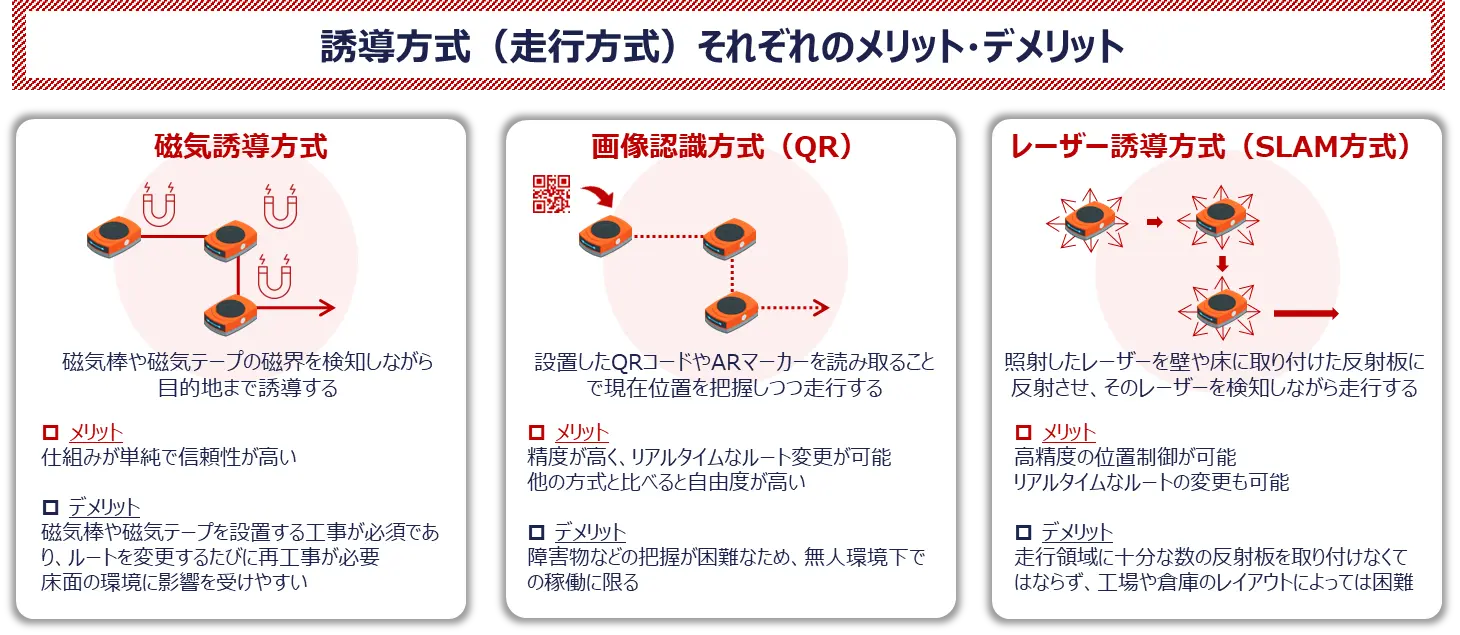

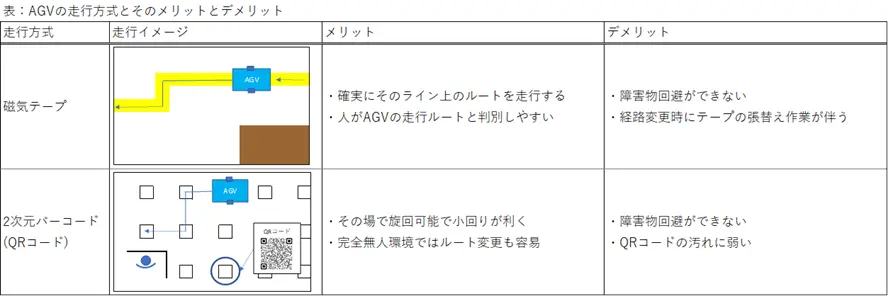

AGVの誘導方式(走行方式) AGVの誘導方式(走行方式)としては、大きく分けて磁気テープを床に設置する「

磁気誘導・ライントレース式 」、2次元バーコードを読み取る「

ランドマーク式 」の2種類があります。AGVは床面工事を必要とし、人が決めたルートを走行するので、導入の前の利用要件の定義や、レイアウト設計などが重要になり、準備工数が多く必要です。

AGVに適しているのは、敷地面積の広い倉庫で、A地点からB地点、C地点までモノを運ぶという、決まったルートの搬送を行う現場に適しています。ただ、AGVは床面工事が必要となるので容易にレイアウト変更できない点は事前に考慮しておくべきポイントです。

AMRの誘導方式(走行方式) 一方AMRは、レーザーSLAMによるマッピング機能があるため、現場はそのままで、設備導入をすることが可能です。ほとんどのAMRの走行方式はレーザーSLAM式が採用されており、一度マップのデータを取り込んでしまえば、自由な移動が可能です。磁気テープや2次元バーコードなどの誘導体を必要としないため、床面工事を必要とせずに導入が可能で、人や障害物を自ら察知し、自動で回避出来るので人との協働作業が可能です。

また、AMRは床面工事を行う必要がないというのも利点です。工場では、製品の仕様変更や生産物の変更に伴い、レイアウトの変更や人員の増減はつきものです。加えて、物流倉庫は取扱品目やスペースの増減などが、都度発生する可能性があります。床面工事を行う必要がないAMRはレイアウト変更や台数の追加などにフレキシブルな対応ができます。ただし、機能的に付加価値の高いAMRの方が、本体コストが高い傾向にあるのも忘れてはいけません。

以下記事では、AMRについて詳しく解説しております。記事の中では、AGVでは自動化できないケースもご紹介していますので、AMRについて詳しく知りたい方はぜひご覧ください。

AGVの3つの搬送方法 AGVには主に3つの搬送方法がございます。

台車型AGV 手押し台車のような形状をしたAGVの上に、荷物を直接載せる方法 です。段ボールやボックス型のコンテナなど、台車から落ちにくい形状の荷物を運ぶのに役立ちます。

ボックス型のコンテナに入れられた部品の保管場所へ輸送する際や、配送手配を行う場所までの移動に使用されます。

牽引型AGV カゴ台車やパレット台車などをAGVに連結し、牽引して搬送する方式 です。

複数のカゴを連結して一度に運ぶことができ、重いモノも牽引できるメリットがあります。

工場内のある棟に協力向上から部品が納入された際、検品が終了し別の棟へ部品を移動する際に使用されます。

低床型AGV 棚やパレット型の下に入り込み、持ち上げることで搬送する方式 です。パレットや棚に車輪がついていない場合や、台車に牽引するための連結箇所がない場合でも簡単に運ぶことができます。

ピッキング作業に必要なパーツを保管した棚をそのまま、ピッキングステーションへ移動する際のように、複数の必要なものを一気に移動したい工程で使用されます。

低床型に関連した棚搬送AGVについては、こちらのページで導入事例をご紹介しています。

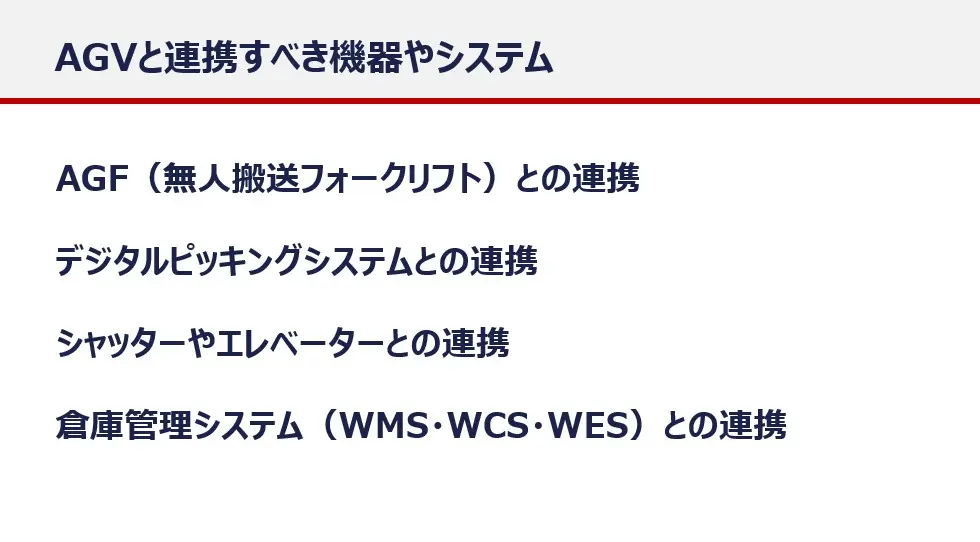

AGVと連携すべき機器やシステム AGVを導入する場合、「搬送方法」と「走行方法」に加えて、「連携すべき機器やシステム」も重要視されるようになっています。近年、搬送の自動化だけではなく、荷物の積み降ろしや検品といった作業も自動化して無人化工場を実現したい、各工程の作業の見える化をして現場改善につなげたいなど、搬送の自動化以外の現場課題をクリアするためには、搬送に関わる全ての作業との連携することがAGVに求められてきます。ここでは、AGVと連携すべき機器やシステムをご紹介いたします。

AGF(無人搬送フォークリフト)との連携 AGVの搬送作業で自動化できないのが、荷積み・荷下ろしの工程です。そのため、荷積み・荷下ろしから保管工程までの搬送の自動化を実現したい場合は、AGFとの連携を検討することが必要です。AGVとAGFを連携させることで、荷積み・荷下ろしから保管までの搬送工程を自動化することができます。

AGF(無人搬送フォークリフト)の詳細については以下記事で解説しています。ご興味のある方はぜひご覧ください。

デジタルピッキングシステムとの連携 保管場所からピッキングステーションまでの搬送工程をAGVやAMRを活用して自動化させる際に、デジタルピッキングシステムと連携させることで、GTPを実現することができます。ピッキングステーションから入出庫指示を行うことで、AGVが棚をピッキングステーションまで運んでくれるため、荷物を探す・運ぶといった作業を削減することができ、作業者の身体的負担の軽減や作業時間の短縮などのメリットがあります。

近年、注目されているGTP(Goods to person)の詳細については、以下記事で解説しております。ご興味のある方はぜひご覧ください。

シャッターやエレベーターとの連携 工場や倉庫によっては、搬送ルートにシャッターや自動ドア、エレベーターなどがありますが、これら機器ともAGVは連携が可能です。AGVと連携を行うことで、シャッター・自動ドアを通過することができ、連携前と比較して、搬送作業のエリアを広げることができます。

倉庫管理システム(WMS・WCS・WES)との連携 AGVを導入と併せて、倉庫管理システム(WMS・WCS・WES)の導入をすることが重要です。倉庫内の作業は入荷から保管、ピッキング、梱包、発送など、多くの工程が絡み合っています。そのため、搬送物がどの工程であるかによって、AGVの搬送作業が変わってきます。倉庫管理システム(WMS・WCS・WES)を導入することで、物流工程の進捗・ロケーション管理などのデータをもとに、状況に合わせてAGVを制御することができ、効率的に作業できます。

倉庫管理システムにはWMS・WCS・WESの3つがあり、目的に合わせてシステム導入することが重要です。詳細については、以下記事で解説しておりますので、ご興味のある方はぜひご覧ください。

AGV導入の3つのメリット AGVを導入することで得られるメリットは以下3つです。

メリット①:作業者の負担軽減 人手でモノを運搬する場合、広い工場や倉庫内を歩き回り、目当てのモノをピッキングする必要があります。また、数百キロにもなる重い台車を引いたり、大きな部品を乗せ換えたりすることもあります。そのような場合、作業者の負担は大きなものとなります。

AGVを導入すれば、

作業者が運搬のために歩き回ったり、重い台車などを動かしたりする必要がなくなるため、大幅な負担軽減が可能 です。

メリット②:人手不足の解消 上記のように、

作業者の負担が軽減されることで省人化も可能 です。少子高齢化の影響などで物流業界の人手不足が大きな課題となっていますが、AGVを導入すれば人手不足の解消につながります。

また、倉庫や工場で人員に余剰が出た場合には他部門への配置転換も可能であり、会社全体で人員配置を最適化できます。

物流現場の人手不足解消については以下でも紹介しておりますので、ぜひご覧ください。

メリット③:ヒューマンエラーの削減 人手に頼って搬送作業を行っていると、ピッキングすべき商品を間違えるといったヒューマンエラーが発生してしまいます。特に経験の浅い従業員が行う場合や、ハードな運搬作業により疲労が蓄積されている場合はヒューマンエラーが多く発生します。

そこで、AGVを導入し

人が行う工程を最小化することで、こうしたヒューマンエラーを大幅に削減できます 。

上記のような省人化やヒューマンエラーの削減によって、生産性向上や長期的なコストの削減も期待できます。

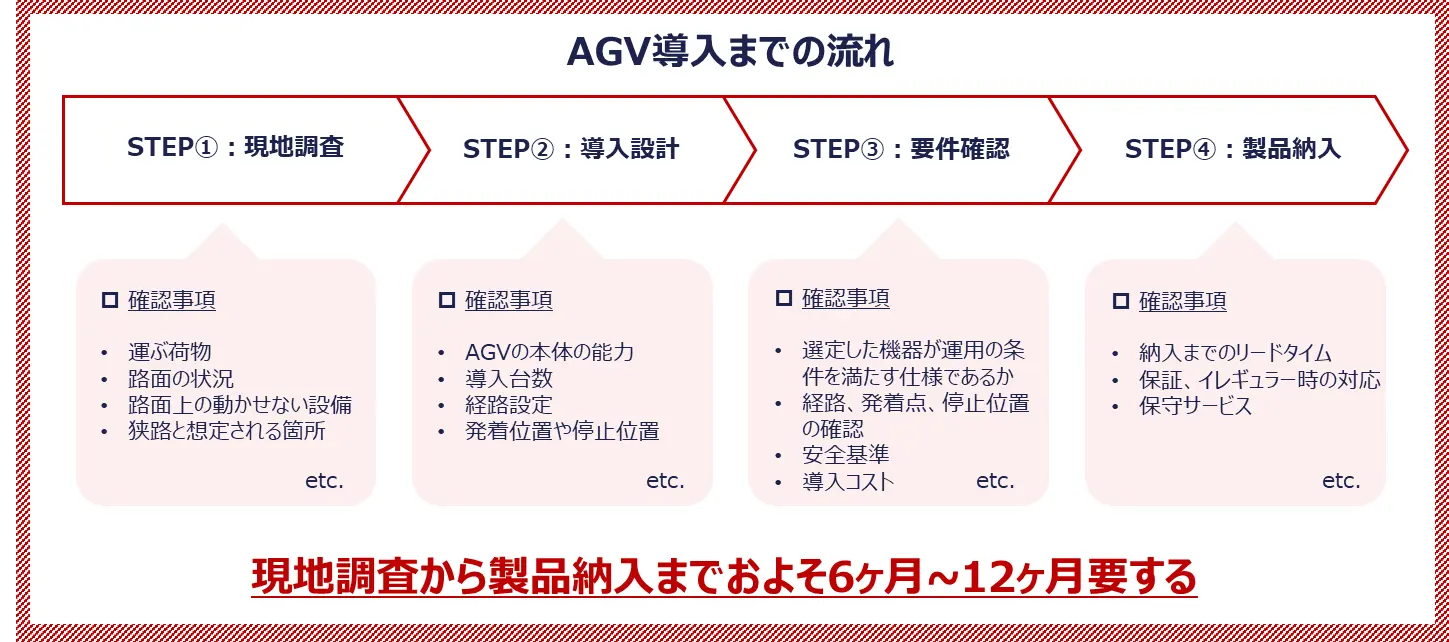

AGV導入までの流れ AGVは環境面での導入障壁があるため、現場調査を行い運ぶ荷物や路面の状況、経路上にある動かせない設備と経路で一番狭いところなど、AGVの導入可否をチェックします。ここまでの調査内容を踏まえ、AGV本体の能力・導入台数・経路設定などの導入設計を行います。設計をもとに、見積書と仕様書を作成して、実現したい自動化の要件と導入コストを確認して製品の納入に進みます。

AGVの活用事例 AGVの活用事例として、国内アルミサッシメーカーであるYKKAP様の事例をご紹介します。AGVを導入する前は、窓枠の組み立てに必要な小型部品が多いため、パレットや棚以外の場所も使って保管せざるを得ず、移動距離が伸びたことで業務効率の低下や作業負担の増加が課題となっていました。また、仮置きした保管場所は一部の作業者のみしか知らないこともあり、管理が俗人化されてしまい作業時間のばらつきが出ていました。

業務効率向上・作業負担の軽減・作業者の俗人化を改善するために、棚搬送AGV(GTPシステム)を導入。WCSと連携させることで、部品保管場所から作業ステーションまでの工程間搬送を自動化し、業務効率の向上や身体的負担の軽減などの効果を得られました。

AGV導入でよくある失敗 前述のように、AGVには多くのメリットがありますが、やみくもに導入しても効果が得られるわけではありません。AGV導入でよくある失敗として、以下2つのケースがよくみられます。

全体設計のノウハウがわからない 1つ目は、

AGVを導入する際の全体的な設計ノウハウがないケース です。

特に、工場や倉庫の広さなどの現場情報や、運搬するモノの種類、他の運搬機器との連携などを踏まえた最適な走行方法、運搬方法などの業務内容の理解不足から導入がうまくいかないことがよくみられます。そのため、

現場や業務内容の特徴などを、あらかじめしっかりと把握しておくことが重要 です。

ここで注意すべきは、倉庫と製造工場では自動化したい搬送工程が違うという点です。具体的には、生産や組み立てなど製造工程間における搬送工程の有無です。以下記事では、物流現場と製造工場でのAGV・AMR活用方法の違いを解説しています。工場でのAGV活用方法を知りたい方は、ぜひご覧ください。

導入効果が出ず、費用対効果が低い 2つ目は、

思ったような導入効果が生まれず、費用対効果が低くなってしまうケース です。

前述のように、AGVには労働力の省力化やミスの軽減などさまざまな効果が期待できます。自社で求める導入効果を出すためにも、現状最もネックとなっている

課題を明らかにし、それを解消するためにどのようなタイプのAGVを導入すれば良いか、事前によく検討しておくことが大切 です。

また、他の機器やサービスとの連携やそれにより期待できる効果、さらにアップデート時の対応内容なども確認しておく必要があります。

物流の自動化に必要なポイントやステップ、費用対効果を出すための方法を以下資料で詳しくご紹介しています。

AGV導入で失敗しないためには、ノウハウを持った外部からのサポートを受けることがおすすめです。

次章ではこのようなサポートを提供できる「LOGITO」についてご紹介します。

LOGITOがAGV導入をトータルサポート LOGITOは、第一実業が提供する「物流自動化ソリューション」です。現場分析から始まり、その分析結果に対する最適なレイアウト構想・機器選定を行うほか、アフターサポートまで含めた物流自動化を一気通貫でご支援します。

また、

AGV導入ノウハウも蓄積しているため、お客様に最適な物流自動化のコンサルティングが可能 です。

以下の資料では、AGV導入のメリット・活用方法をご紹介した上で、自社の工場や倉庫に適したAGVの選び方・導入までの流れを解説します。ご関心の方はぜひご覧ください。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。