物流倉庫では、ECサイトの広がりなどにより扱う荷物が増える一方、労働人口減少による人手不足に悩まされており、省人化を推進するニーズが高まっています。省人化を実現することで人手不足の解消のみならず、事故のリスク軽減や業務品質の安定化などさまざまなメリットを得ることができます。本記事では、物流倉庫の省人化を実現することによるメリットや課題、導入すべきソリューションなどをご紹介します。

工場・倉庫の保管において以下のお悩みはございませんか?

- 通い箱とパレットの仕分けができておらず保管効率が悪い

- 保管場所から各工程の搬送を自動化させたい

- 保管物の変種変量への対応を実現したい

上記のようなお悩みごとがございましたら、LOGITOをご検討ください。LOGITOは製造業や倉庫業等の企業様向けに、物流の自動化・省人化を図るソリューションサービスです。

知識と経験が豊富な総合機械商社だからこそ、自動倉庫やAMR(自律走行搬送ロボット)、ロボットアーム等の導入を低コストで実現します。

「保管の自動化を進めたいが、進め方が分からない。」などといったお困りごとがあれば、以下ページでLOGITOの保管の自動化を実現するサービスをご紹介しておりますので、ぜひご覧ください

物流倉庫の省人化とは

物流倉庫の省人化とは、

物流業務の工程を見直し、無駄が生じている作業を削減することで、人員を減少させることを指します。多くの場合、ロボット導入などの機械化やシステム化を進めることで人の介在する工程を減らし、省人化を推進します。 近年はIoTやAIをはじめとする技術進歩が目覚ましく、これらを活用したデジタル化・自動化による省人化も注目されています。

物流倉庫の省人化と工場の省人化の違い

「製造・物流業界」として一括りにされることも多いですが、

物流における倉庫と製造における工場の省人化には、生産ラインの有無という違いがあります。工場は生産ラインを持つ一方、物流倉庫は出入庫や在庫管理を行う場であり、モノを製造する場ではないため生産ラインを有しません。そのため、省人化のために必要になる設備や手法も異なります。 ただし、出荷業務がある工場もあり、その場合は出荷に関わる工程の省人化については物流倉庫と同様のものになります。

工場の省人化については、以下の記事で詳しく解説しています。

物流倉庫の省人化を実現するメリット

物流倉庫の省人化を実現することで、以下5つのメリットを得られます。

人手不足の解消

省人化による大きなメリットは、人手不足の解消です。現在の日本は労働人口の減少が進んでおり、今後もこの傾向は強まることが予想されます。物流現場は特に、労働条件や待遇の面から人手の確保が難しくなっており、少ない人員で事業を継続・成長させる必要性がかつてないほど高まっています。 そうした中で

省人化を進め人手で行う作業を減らすことで、人手不足の解消につながります。

事故・ケガのリスクが抑えられる

物流現場では、重い荷物を搬送したり高いところにある商品をピッキングしたりするなど、危険を伴う作業が多くあり、事故やケガのリスクが存在します。マテハン機器を導入するなどして危険を伴う作業を自動化・省人化することで、

従業員の安全性と作業環境の改善を図ることができ、リスクを低減できます。

作業員に依存せず安定的な作業効率が見込める

人手による作業では、各作業員によってスキルや経験値が異なるため、業務効率や生産性に差が出てしまい、属人化の問題も生じやすくなります。また、作業員の欠勤や休職・退職などの事情によって生産が滞る可能性もあります。

省人化を進めることでこうした作業員のスキルや事情などに依存することが少なくなり、安定的な生産が見込めます。機械なら休むことなく稼働し続けることができる点も、作業の安定化に貢献します。

生産性の向上

機械による作業は、基本的に時間当たりの生産性が人手による作業よりも高く、加えて

24時間稼働し続けられるため、長く稼働するほど人手による作業よりも高い生産性を発揮できます。 また、繁忙期にはフル稼働し、閑散期には稼働を抑えるなど、人手による業務を機械に置き換えることで、生産状況によって稼働率を簡単に調整できることもメリットです。

作業品質の安定化

人手による作業ではミスはつきものであり、どれだけ気を付けていても完全になくすことはできません。長時間労働などで疲労が溜まるとミスが増え、さらに作業のクオリティが落ちる原因になります。省人化を進め、

人が介在する作業を減らすことでヒューマンエラーを削減でき、作業品質の安定化につながります。

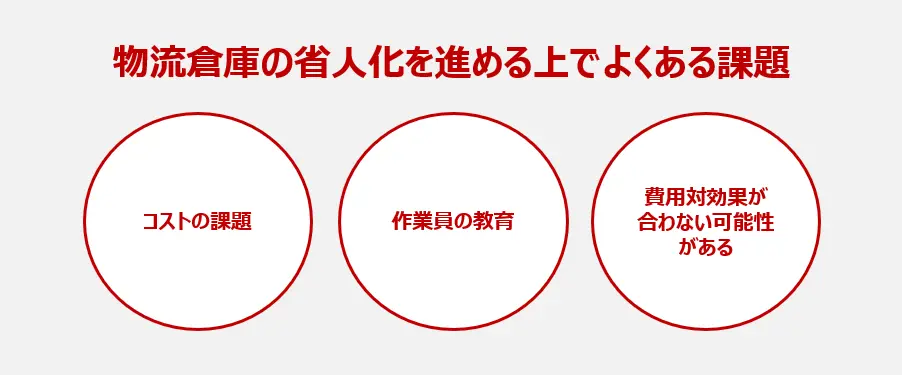

物流倉庫の省人化を進める上でよくある課題

物流倉庫の省人化にはさまざまなメリットがあるものの、進める際には以下のような課題もあります。

コストの課題

最大の課題は省人化をもたらす設備の「導入コスト」や「維持・メンテナンス費」を確保することです。既存の設備を変えず、業務フローの見直しなどで作業を効率化して省人化を進めることも可能ですが、抜本的な省人化はなかなか実現できません。 そこで機械化やシステム化を進める必要がありますが、

倉庫全体の工程を省人化する場合は大規模な設備の導入が必要となり、数億円規模の費用が発生することもあります。また、設備はこまめなメンテナンスが必要であり、故障した場合には修理費用もかかります。

作業員の教育

新たな設備の導入などに伴い業務フローが変わると、

その変化に対応するための教育が必要になります。機械やシステムの操作方法を覚えなければならないこともあり、導入時には従業員が負担を感じる可能性があります。

費用対効果が合わない可能性がある

先述のとおり、大規模な設備の導入では数億円単位の導入費用がかかるケースもあり、それに見合った導入効果を必ずしも得られない可能性があります。

省人化によって削減できる人件費や生産性向上の効果と、設備の導入・維持費用を事前に算定し、比較・検討することが大切です。物流倉庫の省人化を進めるためのポイント

物流倉庫の省人化を進める際には、以下の2つのポイントを押さえることが重要です。

現場の課題や目的を明確にする

まずは

物流現場の課題や、省人化によって何を実現したいのかという目的を明確にします。課題や目的があいまいなまま省人化を進めようとする場合、本来必要のない部分にまで設備を導入してしまうなど、無用なコストをかけてしまうケースもあるため、注意が必要です。

導入後には検証を行う

設備を導入した場合、

導入後の検証を行うことも重要です。生産性がどの程度向上したか、省人化によるコスト削減効果はどのくらいか、また業務品質は維持・向上できているかなどを評価し、最適な運用方法へと近づけていきます。

物流倉庫の省人化実現をするために導入すべき5つのソリューション

以下では、物流倉庫の省人化を実現するための代表的なソリューションを5つご紹介します。

自動倉庫

自動倉庫は、納品された商品の

入庫から保管、出庫までの業務プロセスをコンピューターシステムで一元管理し自動化する、オートメーションシステムのことです。 スタッカーラック(荷棚)や商品の出し入れを行うスタッカークレーン、これらハード面を管理する制御装置や在庫管理システムなどで構成されています。入出庫の指示を出す生産指示システムや入出庫システムとの連携により、自動化の範囲を拡大でき、さらなる省人化を進めることができます。 自動倉庫にはパレット型やバケット型、フリーサイズ型などさまざまな種類があり、用途によって適したタイプを選ぶことが大切です。

自動倉庫については以下の記事で詳しく解説しています。

AGV・AMRの導入

AGV(Automatic Guided Vehicle:無人搬送車)やAMR(Autonomous Mobile Robot:自律走行搬送ロボット)は、

物流現場の搬送工程を自動化するソリューションです。AGVはモノを上に載せたり、牽引したりしながら走行し、磁気テープやQRコードによる誘導で決まったルートを移動します。 AMRはレーザーSLAMによるマッピング機能により自己位置を推定し、倉庫や工場などの狭い空間でも自律的に移動できます。AGVに比べ障害物の回避能力が高く、床面に誘導体を設置する必要もなく、迅速に導入できるメリットがあります。

AGVおよびAMRについては、以下2つの記事で詳しく解説しています。

また近年のトレンドとして、AGV・AMRが商品を棚ごと作業者のもとに運ぶ「棚搬送システム」があり、作業者の業務負担をより軽減し、さらなる省人化を実現できます。棚搬送システムの詳細については以下の記事で解説しています。

倉庫管理システム

倉庫管理システムはWMS(Warehouse Management System)とも呼ばれ、

倉庫内における製品、部品などのロケーション管理や入出庫・在庫管理を支援するシステムのことを指します。 入荷管理、在庫管理、出荷管理、棚卸管理、帳票・ラベル発行といった機能があり、ヒューマンエラーの削減やリアルタイムでの在庫の情物一致、作業の効率化・平準化、人件費の削減といったメリットがあります。

倉庫管理システムについては以下の記事で詳しく解説しています。

ピッキングロボットの導入

ピッキングロボットとは、

ピッキングリスト(出荷指示書や伝票)に従って必要なモノを取り出し、運搬するピッキング作業を人の代わりに行うロボットのことです。近年の技術進歩によって、これまで難しいとされてきた形状や大きさ、重さの異なるモノをピッキングする工程もロボットによって自動化できるようになってきました。 ピッキングロボットを導入することで、作業員の労力・手間を削減でき省人化につながるほか、作業ミスを減らし、業務の平準化も実現できます。

ピッキングロボットについては以下の記事で詳しく解説しています。

AGF

AGF(Automated Guided Forklift)とは無人フォークリフトのことであり、システムによる制御やレーダーにより周囲の状況を検知することで、無人での搬送を実現します。 AGFを導入することで、操作ミスや周囲の確認不足によるフォークリフトの事故を防ぐことができるほか、フォークリフト作業員を確保する必要がなくなるため、省人化が可能となります。特に、フォークリフト作業員を確保しづらい夜間にも作業できるようになる点は大きなメリットです。

物流の省人化を実現するにはLOGITO

第一実業が提供する「LOGITO」は、製造業や倉庫業等の企業様向けに、物流の自動化を図るソリューションサービスです。

荷下ろし、検品、デパレタイズ、搬送など、物流現場におけるあらゆる工程の自動化に向けた最適なご提案をいたします。導入からアフターサポートまで一貫して対応しており、運用面でも安心です。

物流現場省人化の事例

YKKAP様では、社内の物流センターにおいて部品の種類が多く、従来使用していた棚に置ききれず、パレットや棚以外の場所で保管するために作業員の移動距離が伸び、業務効率の低下や身体的負担が生じていました。 そこで、作業の効率化・平準化を目指し試験的に自働化システムを導入。上位のシステムから出された入庫や出庫の指示をもとに、AGVが指定された棚を自動で作業ステーションまで運び、作業ステーションではPPS(プロジェクションピッキングシステム)によって出入庫する棚の間口を作業者に照射して指示します。これにより、

作業者が長い距離を歩く必要がなくなり業務効率や身体的負担を軽減でき、さらにピッキング作業の平準化が進み、誰でも作業可能になりました。

以下の資料では、物流自動化を実現するための進め方などを詳しく解説していますので、ご関心のある方はぜひご覧ください。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。