人手不足を背景に物流自動化の必要性が高まっています。近年は作業者の負担軽減や生産性向上などに貢献するさまざまなソリューションが登場していますが、導入する際にはコストや人材面などの課題もあり注意が必要です。そこで、本記事では、物流自動化のトレンドや代表的なソリューション、さらに自動化に失敗しないためのポイントをご紹介します。

物流自動化とは 物流自動化とは、荷積み・荷下ろし、検品、保管、ピッキング、各工程間における搬送など、

人手で行っていた構内物流作業をロボットやシステムを活用して自動化すること です。物流自動化を進めることで生産性・作業効率の向上、省人化による人員コストの削減・業務品質の安定(平準化)といったメリットを享受できます。

現在約7,000万人いる労働人口は、2030年には約6,300万人にまで減少することが予想され、企業は人手に頼らない事業モデルを構築する必要に迫られています。このような背景は「2030年問題」と呼ばれ、競争力強化や働き手不足への対応のために、物流自動化の推進は非常に重要です。

社会背景と物流自動化について、以下動画でわかりやすくご紹介していますので、あわせてご覧ください。

物流自動化と倉庫自動化(自動倉庫)の違い 物流自動化に似た概念として「倉庫の自動化」があります。

倉庫自動化とは自動倉庫のことを指し、

納入から保管、出庫にいたるプロセスをコンピュータで一元管理するオートメーションシステム のことです。物流自動化と混同しがちですが、倉庫自動化はあくまでも物流における倉庫業務の自動化のことであり、物流自動化を構成する要素の1つと言えます。

自動倉庫については以下記事で詳しく解説しておりますので、ご興味のある方はぜひご覧ください。

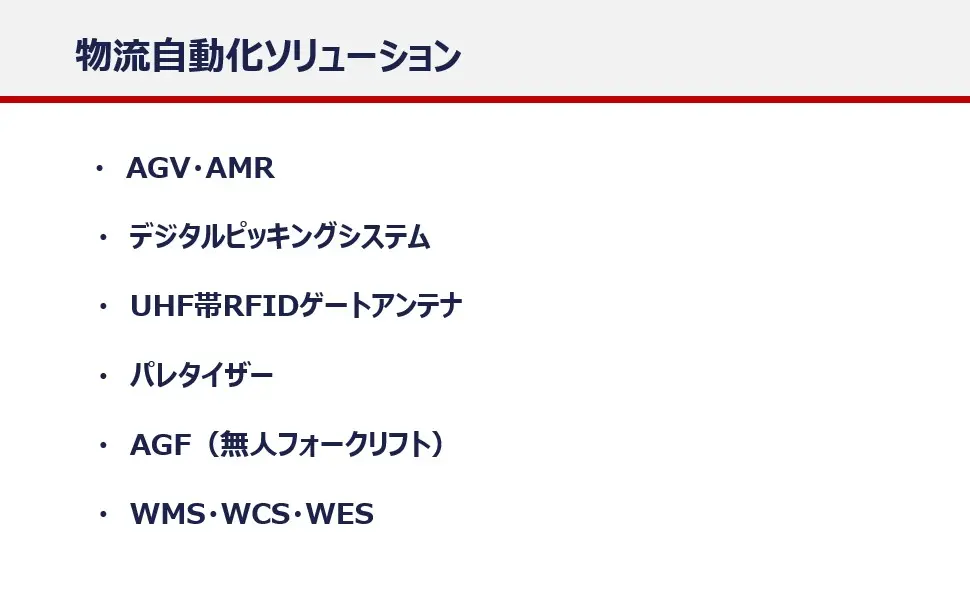

物流自動化ソリューション 物流自動化を実現する代表的なソリューションとしては以下6つがあります。

AGV・AMR AGV(Automatic Guided Vehicle)は「無人搬送ロボット」とも呼ばれ、

人手に代わって自動でモノを運搬するロボット です。主に荷積み・荷下ろし、検品、保管、ピッキングの各工程における搬送プロセスを自動化し、磁気テープや2次元コードなどに誘導されて決まったルートを走行します。

また、AMR(Autonomous Mobile Robot)は「自律走行搬送ロボット」とも呼ばれ、搭載されたセンサーによりルートを自動算出し、自律的に走行します。

工場や物流の現場状況や自動化をしたい工程によって、どちらの搬送ロボットを導入すべきか選定することが重要です。AGV・AMRの基礎知識については、以下記事で詳しく解説しています。誘導方式や導入する上での注意点を知りたい方は、ぜひご覧ください。

近年、物流の工程だけではなく、工場でもAGVの導入が進んでおります。材料や仕掛品の準備など、、生産や組み立ての部品の準備や、生産における工程間の搬送を自動化するために、AGV・AMRが活用されております。生産工程や組み立ての準備など、工場でのAGV・AMRの活用方法については、以下の記事で詳しく解説しております。生産工程や組み立て作業の搬送工程を自動化したい方は、ぜひ合わせてご覧ください。

デジタルピッキングシステム デジタルピッキングシステムは、

ピッキングすべき商品や数量をデジタルの表示器が示し、その指示に従ってピッキングする作業支援システム です。属人的になりがちなピッキング作業を平準化するだけではなく、入数間違い・商品のピッキングミスなどのヒューマンエラーも防ぎます。デジタルピッキングを導入することで、精度の高いピッキング作業を実現し、生産性向上や誤出荷・誤納品の低減に寄与します。

また、同様の原理で仕分けの際に対象となる商品の数や仕分け先を指示するシステムをデジタルアソートシステムと呼び、AGVと組み合わせることで作業者のいる位置までピッキング対象物を搬送するGTP(Goods to Person)を構築できます。

デジタルピッキングシステムについては以下動画をご覧ください。

UHF帯RFIDゲートアンテナ UHF帯RFIDゲートアンテナは、各物品に貼り付けた

RFタグを一括で読み取ることができるゲート型RFIDアンテナ です。非接触で読み取れるため、段ボールなどを開封して物品を確認する必要がなく、入出庫や物品の管理を省力化が可能です。主に検品の自動化に活用されています。

検品の課題やRFIDを活用した改善のポイントは、以下記事で詳しく解説しています。こちらもあわせてご覧ください。

パレタイザー パレタイズを人の手で行う場合には積み方を考えながら丁寧に荷物を扱わなければならず、時間と労力を要します。また、重量物を運ぶことも多く、どうしても作業者への負担が大きくなってしまう工程です。この

パレタイズを自動化するソリューションがパレタイザーです 。パレタイザーにより高精度かつスピーディな作業を実現し、省人化や作業者の負担軽減・作業品質と効率の向上につながります。

パレタイズの自動化については以下記事で解説しています。

AGF(無人フォークリフト) AGF(Automated Guided Forklift)はAGVの一種である無人フォークリフトのことです。システム制御やレーダーにより周囲の状況を検知することで

自動での搬送を実現し 、物流現場における入出庫時の荷積み・荷下ろしで活用されます。

AGF(無人フォークリフト)については以下記事で解説しています。

WMS・WCS・WES WMS・WES・WCSは

倉庫管理業務を効率化する物流システム のことであり、それぞれ管理する対象や範囲が異なります。

・WMS (Warehouse Management System):ロケーション管理や入出庫・在庫を管理するシステム

・WES(Warehouse Execution System):倉庫内オペレーション全般の管理と制御を担うシステム

・WCS(Warehouse Control System):倉庫内設備を遠隔から自動制御するシステム

ここまでご紹介した各ソリューションはこれらのシステムを組み合わせることでさらなる自動化が実現できます。注意点として、各ソリューションによって導入すべきシステムは変わるため確認が必要です。

WMS・WES・WCSの概要や違いについては、以下記事で解説しています。こちらもあわせてご覧ください。

物流自動化における近年のトレンド 近年、物流自動化のトレンドとして、

棚搬送AGVによるGTP(Goods to Person)が注目されております 。GTPは作業者が商品のところまで移動するのではなく、商品が作業者のところまで移動する仕組みのことです。これにより作業者は、商品を探すために広い倉庫内を歩き回る必要がなくなり、身体的負担を大幅に軽減できます。また、作業者が移動する時間を削減できるため、物流量が増加しても少ない人数で対応可能となります。

物流現場の課題を解決するGTPについては、以下記事で解説しています。

物流自動化を取り組む際によくある3つの課題 物流自動化に取り組む際によくある課題として以下3つが挙げられます。

導入コストがかかる 物流自動化のための設備・ソリューションを導入するためには、導入コストがかかります。

維持管理コストがかかるケースもあり、費用の回収期間を長く見積もる必要もあるため採算性の評価が難しく、

期待に見合った費用対効果を得られない可能性があります 。

知識を持った人がいない 会社として物流自動化を進める方針を定めても、

自動化の進め方やノウハウを持った人材が社内におらず、プロジェクトが頓挫するケースもよくあります 。まずは自動化を進めるにあたり知識を持った社員がいるか把握し、専任のチームを立ち上げるなど人的リソースを確保することが重要です。

システムトラブルによる業務停止の可能性 自動化を進めると業務プロセスがシステムに依存することになるため、

システムトラブルが発生すると業務停止に陥る可能性があります 。業務がストップすると大きな機会損失が発生してしまうため、こうしたリスクを恐れて自動化の優先順位を下げてしまい、自動化が遅々として進まないことも珍しくありません。

物流自動化に失敗しないための流れ 物流自動化を失敗に終わらせないためには、

プロジェクトの目的と期待する効果を明確にする ことが重要です。そのために、まずは自動化の導入イメージをつかみ、自動化によって実現したい効果や目的、予算を決めたうえで、自動化推進を担う実務担当者を選任します。

次に、

自動化に際し、必要な条件の現場検証を行います 。具体的にはまず、「単純作業をなくしたい」といった目的から自動化したい工程や作業を確認し、次に設置環境や安全性など制約条件を確認します。実務担当者を中心として自動化推進に向けた人的リソースを確保することも重要です。

物流自動化の事例 物流自動化を実現した実例として、以下では国内アルミサッシメーカーであるYKKAP様の事例をご紹介します。

YKKAP様では、扱う小型部品が多いためにパレットや棚以外の場所も使って保管せざるを得ず、移動距離が伸びたことで業務効率の低下や作業負担の増加が課題となっていました。

そこで、同社では試験的に自動化システムを導入。

棚搬送AGVとWCSを導入し連携させることで、部品保管場所から作業ステーションまでの工程間搬送を自動化 し、業務効率の向上や身体的負担の軽減などの効果を得られました。

本事例の詳細については以下資料をご覧ください。

LOGITOで物流自動化をご支援 LOGITOは、第一実業が提供する製造業や倉庫業等の企業様向けに物流の自動化を図るソリューションサービスです。グローバルネットワークにて培ったノウハウをもとに国内外さまざまなメーカーから最適なソリューションを提案でき、さらに工場内の現場分析から

機器・設備のコーディネート、据付後のアフターフォローまでワンストップでご支援します 。

物流自動化をはじめ、多様化するニーズに対し先進的な技術やサービスを生かした提案力で貢献しています。

LOGITOについてご興味のある方、物流自動化を検討している方は以下資料をご覧ください。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。