工場や倉庫 における保管業務は、入庫から出庫までの作業をスムーズに行うことが、非常に重要なポイントとなります。 近年の人手不足などの観点から、「省人化」や「効率化」が求められています。 本記事では、課題や解決方法、自動化などについてご紹介します。

人手における保管工程の課題

工場や倉庫 における保管業務は、入庫から出庫までの作業をスムーズに行う上で非常に重要なポイントとなります。業務量と倉庫の処理能力のバランスが取れていることが理想ですが、3Mと呼ばれる

「無理・無駄・ムラ」が発生しやすい状況でもあります。

特に

人手で行っているケースが多く見られるため、ヒューマンエラーや身体的負担など、効率が悪くなる要素が多い工程です。

そのため、作業の効率化を検討する際には重要視される工程です。

もし局所的に作業が集中すると、流れが滞り、構内全体の効率性・品質に影響します。

また、棚の配置も人が届く高さまでしか荷物を積み上げられない場合は、面積効率も悪くなり、先入先出しが難しくなることも考えられます。

【人手による作業効率の低下】

以下では、構内物流に求められるべき姿について解説しています。

時間のロス・ミスの発生

一般的な工程として、作業員が広い構内 で必要なものを取りに行き、荷物をピッキングして戻る工程がありますが、取り間違いや数量違いなどのヒューマンエラーが発生します。 また、重い荷物の運搬、真夏や真冬の作業による身体的負担、体調不良による人員不足、高い場所の荷物を取ろうとする際のケガのリスクなど、効率を上げるためには多くの課題があります。

面積効率の悪さ

一般的な棚では、人が届く高さまでしか荷物を積み上げられないため、どうしても面積効率が悪くなります。もし脚立等を使用する高さがある場合は転落などの 危険が伴います。 また、先入れ先出しができないため、品質の低下や不良在庫に繋がる可能性もあります。

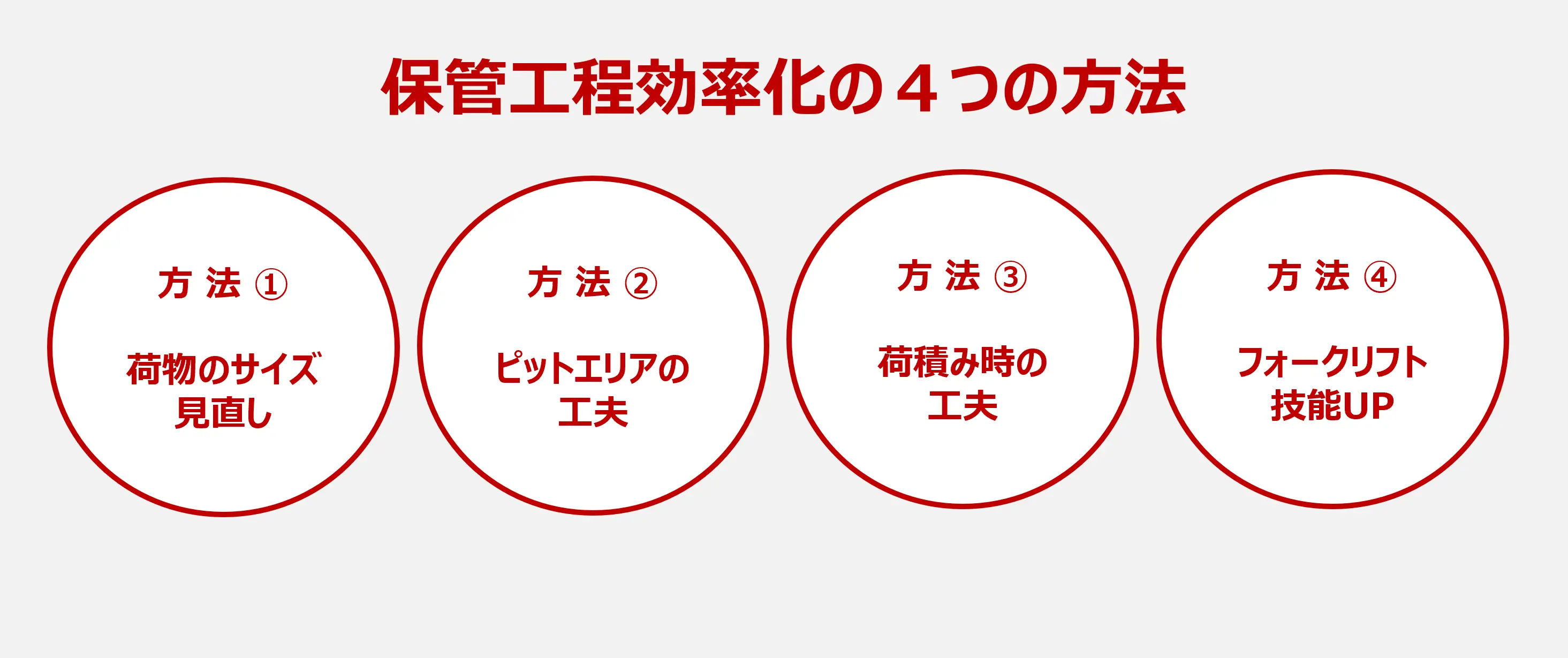

保管工程効率化の4つの方法

荷物箱の形状によっては、どうしても人手でないとできない場合もありますが、人手による荷積み・荷下ろしではどうしても時間がかかるため、トラックの待機問題が発生しやすく、効率化・省人化と合わせて「2024年問題」として問題視されています。

しかし、工夫や自動化により時間短縮が可能です。荷物サイズの見直しやピットエリアの工夫などを通して、荷積み・荷下ろしにかかる時間を短縮する効率的な運用が、多くの企業で実施されています。

①荷物のサイズ見直し

過度に重い・大きい荷物のサイズを見直しすることで、女性や高齢者でも簡単に運べる荷物にする。サイズを統一することで、パレットに積みやすくする

②ピットエリアの工夫

荷積み・荷下ろしエリア(ピット)を整理し、荷物を運ぶ順番を工夫する(人の導線を確保する、荷物のサイズを揃えて配置するなど)

③荷積み時の工夫

荷下ろししやすいよう、トラックへの荷積み時に決まり(荷物のサイズを統一、パレットに載せるなど)をつくる

④フォークリフト技能UP

フォークリフトでの荷積み・荷下ろしがスピーディーに行えるよう、講習を実施

しかし、どんなに工夫しても大幅なスピードアップやヒューマンエラーを完璧に防ぐことは難しいとされています。保管工程をさらに効率化するためには、システムやロボットを活用し“自動化”することが挙げられます。

次章では、保管工程を自動化するメリットについて解説します。

保管工程を自動化するメリット

保管の工程で人が介在しなくなること=「自動化」することで、大幅に時間を短縮・効率化することができます。保管工程を自動化するメリットを、以下でいくつか紹介します。

効率の向上

自動化された保管システムは、人間の手作業よりも迅速で正確です。自動化により、ミスの削減や作業時間が短縮され、保管作業全体の効率が向上します。

コスト削減

自動化された保管システムは、初期投資がかかっても、長い目で見れば、人件費や人的エラーに関連するコストを削減します。また、スペース効率も改善され、保管スペースの最適化によりコストが削減されます。

正確性の向上

自動化されたシステムは、精度が高く、正確に製品を追跡し、適切な場所に保管します。これにより、在庫の正確性が向上し、在庫管理が改善されます。また、機械を止めての棚卸の必要もなくなります。

作業環境の改善

自動化された保管システムにより、人々が重い荷物を持ち上げたり運んだりする必要がなくなります。これにより、作業者の安全性と健康面が向上し、作業環境が改善されます。

また、人に依存しなくなる為、誰でも作業が可能となります。

柔軟性と拡張性

自動化された保管システムは、変化する需要に柔軟に対応できるように設計されています。また、システムの拡張が比較的容易であり、需要の増加に対応することができます。

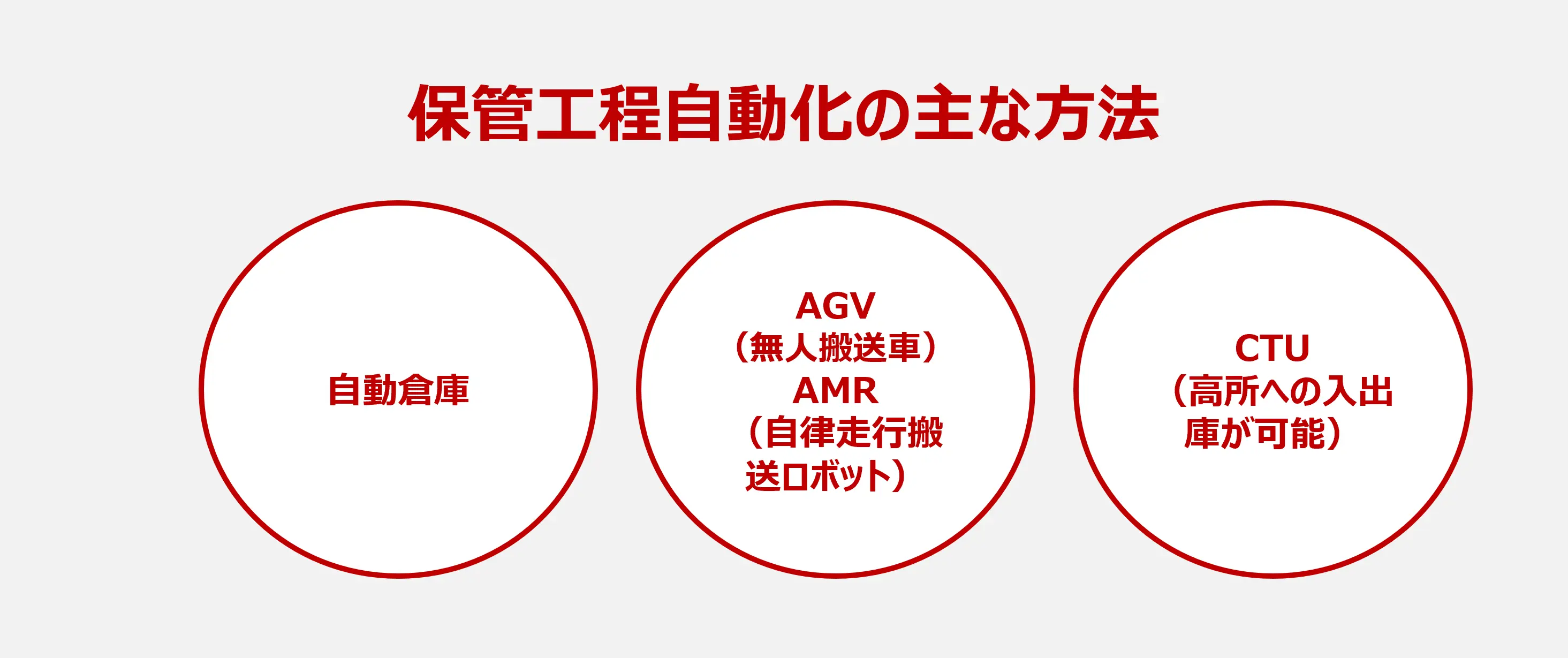

保管工程自動化の主な方法

自動化の主な方法として、「自動倉庫」「棚搬送AGV」「CTU」が挙げられます。

自動倉庫

納品された品物の入庫~保管~出庫といった業務プロセスをコンピューターシステムで一元管理し自動化するオートメーションシステムを使うことで、省人化や効率化、または在庫管理も一元管理できます。

棚卸で時間制限を余儀なくされていた作業も、常に通常稼働することができるようになります。

AGV / AMR

AGVとは「Automatic Guided Vehicle」、AMRとは「Autonomous Mobile Robot」の略で、人に代わってモノを搬送するロボットのことを指します 。AGV / AMRが指定場所から指定場所へ作業者の元へ棚ごと搬送するので、作業員は大きく動くことなく、作業を続けることができます。

CTU

CTUとは「Carton Transfer Unit」のことで、高所への入出庫が可能なロボットを指します。高い場所にある荷物をスピーディーに取ることができるため、保管棚の高さを高くすることで面積効率を改善することが可能です。

このほかにも保管工程の自動化として、AGF(無人搬送フォークリフト)やベルトコンベアー、トラックローダーなどが挙げられます。

保管工程の自動化を実現する「LOGITO」

第一実業では、工場や倉庫内における物流工程の自動化を図るソリューションサービス「LOGITO」を提供しています。

生産工場内の物流を最適化する動きが加速する中で、自動倉庫、AGV、AMR、CTUなどのハード面だけではなく、省人・省力化に向けたソリューション提案により、生産工場におけるコスト低減に貢献します。

国内外問わずさまざまメーカーと連携し、御社の課題解決に向けて最適なご提案がワンストップでコーディネートが可能です。

以下では、保管工程における課題解決および自動化のご提案を紹介しています。 ご興味のある方は、ぜひご覧ください。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。