自動倉庫と言っても様々な種類のシステムがあり、他の物流設備と連携させることで更なる物流の自動化を実現できることから、自社の現場課題にあったソリューションを選ぶ必要があります。本記事では、自動倉庫が求められている背景やメリットをご紹介したうえで、連携させるべき他の自動化ソリューションについても詳しく解説します。

工場・倉庫の保管において以下のお悩みはございませんか?

- 通い箱とパレットの仕分けができておらず保管効率が悪い

- 保管場所から各工程の搬送を自動化させたい

- 保管物の変種変量への対応を実現したい

上記のようなお悩みごとがございましたら、LOGITOをご検討ください。LOGITOは製造業や倉庫業等の企業様向けに、物流の自動化・省人化を図るソリューションサービスです。

知識と経験が豊富な総合機械商社だからこそ、自動倉庫やAMR(自律走行搬送ロボット)、ロボットアーム等の導入を低コストで実現します。

「保管の自動化を進めたいが、進め方が分からない。」などといったお困りごとがあれば、以下ページでLOGITOの保管の自動化を実現するサービスをご紹介しておりますので、ぜひご覧ください

自動倉庫とは

自動倉庫とは、納品された品物の入庫~保管~出庫といった業務プロセスをコンピューターシステムで一元管理し自動化する、オートメーションシステムといえます。

自動倉庫を構成するのは、スタッカーラック(荷棚)や商品の出し入れを行うスタッカークレーン、これらハード面を管理する制御装置や在庫管理システム、更には入出庫の指示を出す生産指示システムや入出庫システムとの連携で、自動化の範囲を広げる事ができます。

このような自動倉庫は、多くの企業に導入され、その利用目的・求められる効果の拡大から、更なる多機能化、高機能化が求められています。

倉庫作業の自動化が求められる理由

EC市場の拡大

近年ネットショッピングの爆発的な普及により物流業界は大きな変革を求められています。ネットショッピングつまり、電子商取引(EC)市場は、2022年には全体で約22.7兆円規模、物販系分野では約14兆円規模まで拡大してきております。

また、それに比例して宅配便の取り扱い件数は、2018年から2022年までの5年間で約7憶個( 16.2%)の増加という結果となっています。

出典:経済産業省「電子商取引実態調査」

出典:

国土交通省からの報道発表資料この市場の変化に敏感に反応しているのが、倉庫業界・物流業界です。

特に倉庫業界では、貨物量の急速な増加により、物流施設の需要が拡大しています。

このような市場の動向を背景に、大手EC事業者はもちろん、他業種からの参集もあいまって巨大な物流拠点が新設・拡大されています。国土交通省の調査では、2012年から国内倉庫建築数と、その床面積は増加の一途をたどり、特に建築された倉庫の総床面積は2022年には13,191千㎡(前年比1.3%増)に達しました。

グラフ:倉庫建築棟数とその床面積の推移

出典:

国土交通省からの建築着工統計調査報告倉庫作業においては、上記以外に人手不足の問題もあります。これについては以下記事で詳しく解説していますのであわせてご覧ください。

自動倉庫の種類とソリューション

自動倉庫

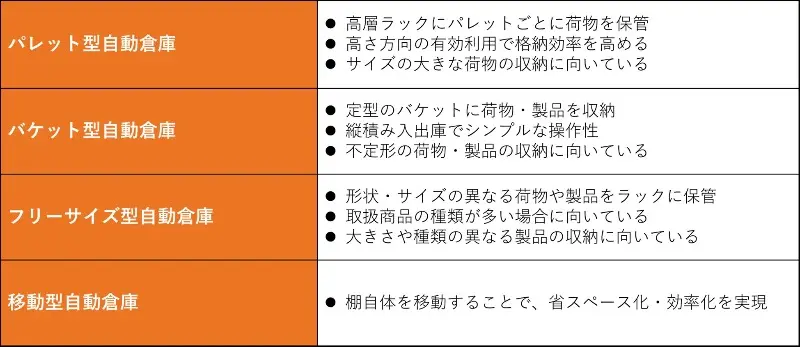

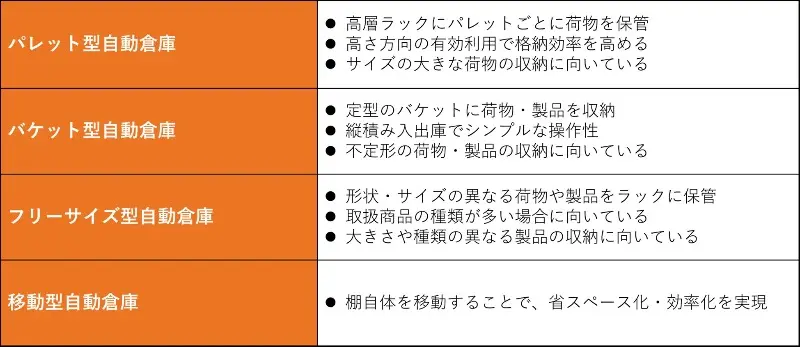

物流倉庫、工場内物流など様々な業界で導入が進んでいる自動倉庫ですが、その用途に合わせて大きく4つの種類に分かれています。

・パレット型自動倉庫

・パレット型自動倉庫パレット型自動倉庫では、パレットの上に荷物・製品などを載せ高さのある自動倉庫の高層ラックにパレットごと自動搬送し収納します。高さ方向を有効利用することで、格納効率を高めることができるので、サイズの大きな荷物の収納に向いていると共に、出庫後の搬送もフォークリフトでシンプルに行うことが可能です。

・バケット型自動倉庫バケット型自動倉庫では、バケットつまり定型サイズの収納箱に、不定形な荷物・製品などを収納し荷棚に収納します。不定型の荷物・製品を収納するのに適しており、バケット単位で保管管理を行う為、小物類の荷物・製品にも柔軟に対応できます。立体タイプでは、縦積みによって自動で入出庫できるため、操作性もシンプルで手軽に操作できます。

・フリーサイズ型自動倉庫フリーサイズ型自動倉庫では、さまざまな形状やサイズの荷物・製品を収納してラックに保管するシステムです。大きさや種類の異なる製品を、形や重量に縛られることなく格納ができます。

そのため、比較的取り扱い商品の種類が多い企業での導入が適しています。

・移動棚型自動倉庫移動棚型自動倉庫では、棚搬送ロボットにより棚を移動させるシステムに荷物・製品を収納します。

収納された棚は、制御システムによって、またはワンタッチで簡単に移動操作ができ、フォークリフトの通路を確保し、入出庫、生産順に棚を並べ変えるなど、省スペース化・効率化を実現することができます。

無人搬送車(AGV)

無人搬送車(AGV)は、人の代わりにモノを上に載せたり牽引したりして自動で走行するロボットです。磁気テープや2次元コードなどに従って決まったルートを決まった時間で走行します。自動倉庫とシステムを無人搬送車(AGV)と連携させることで保管の搬送工程や工程間搬送を自動化でき、省人化・生産性の向上に寄与します。

無人搬送車(AGV)は、自動倉庫以外にも、様々な工程間搬送の自動化を実現することができます。無人搬送車(AGV)の詳細については以下記事で解説しておりますので、ご興味のある方はぜひご覧ください。

デジタルピッキングシステム

デジタルピッキングは、ピッキングすべきモノの種類や数量を表示器が自動で教えてくれる作業支援システムのことです。ハンディ端末でピッキングリストを読み込むことで、表示機に商品番号・商品名・数量などが表示される仕組みです。ピッキング作業者は表示機に映し出されたピッキングリストと点灯したロケーションランプに従いピッキングするため、作業の簡略化・平準化を実現することができます。また、ピッキングはヒューマンエラーが発生しやすい作業ですが、デジタルピッキングシステムを導入することでこれらの課題を解決し、業務効率化を通じて人手不足を解消できます。また、多品種少量の現場作業にも適しています。

デジタルピッキングシステムの詳細については以下記事で解説しています。

マテハン機器の導入

マテハンは「マテリアル・ハンドル」の略であり、物流における入出荷・保管・搬送・ピッキングなどの作業を人の代わりに行う機器や設備のことです。物流工程の効率化や省力化を実現でき人手不足解消に寄与するため、自動化倉庫システムを導入する際には、マテハン機器導入による検品の自動化や入出荷工程の自動化も併せて検討した方がよいでしょう。

マテハン機器が活用される工程や導入の流れなどについては、以下記事で解説しています。

WMS(倉庫管理システム)・WCS(倉庫制御システム)との連携

WMS(倉庫管理システム)・WCS(倉庫制御システム)と呼ばれるシステムの導入・連携も検討すべき事項です。

WMSはロケーション管理や入出庫、在庫を管理するシステムであり、倉庫で行われるマネジメント業務をデジタル化することで、入出荷・保管の各工程における作業の進捗を確認できます。WCSはマテハン機器と連携し、これらの機器をシステム上で制御・監視するシステムです。

これらを導入することでロケーション管理や倉庫内作業の見える化、設備の一括管理などを実現でき、業務効率化やコスト削減に寄与します。

WMSやWCSなどの機能や違いについては以下記事で解説しています。

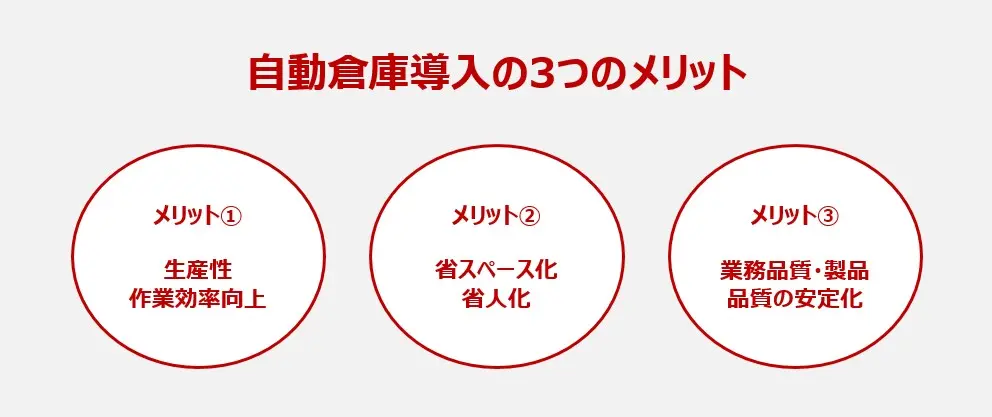

自動倉庫導入の3つのメリット

自動倉庫を導入することで、以下3つのメリットがあります。

自動倉庫のメリット①:生産性・作業効率向上

自動倉庫で、入庫~ピッキング~保管~出庫など一連の業務をオートメーション化することで、人の手による作業に比べ大幅な生産性の向上が見込めます。人による作業では、労働時間の制限や休憩も必要ですが、システムやロボットは24時間休むことなく稼働が可能です。また、設計次第では人が危険な作業を行うことを回避することも可能です。

自動倉庫のメリット②:省スペース化・省人化

パレット型自動倉庫を使えば高層ラックで高さ方向のスペースの有効利用ができますし、移動棚型自動倉庫を使えば、ラックを密集させ保管スペースの省スペース化が可能となります。

一方で、業務のオートメーション化により人員の大幅削減が可能となり、物流周りの省人化により、限られた人員を適切な業務に配置できるといったメリットも享受できます。

自動倉庫のメリット③:業務品質・製品品質の安定化

厳格なチェック工程を設けていても、人の手による作業においてはヒューマンエラーは避けられない面もあります。あるいは、人手不足・高齢化といった現状を考えると、疲労などによる作業ミスの誘発といった問題も考えられます。それに対して、自動倉庫では作業量が増加しても、保たれた品質で作業は行われ、業務品質を安定させることができます。

また、自動倉庫化することで、作業エリアに人の出入りが少なくなると、温度管理や虫などの異物の侵入を防ぐといった品質の安定化も期待できます。

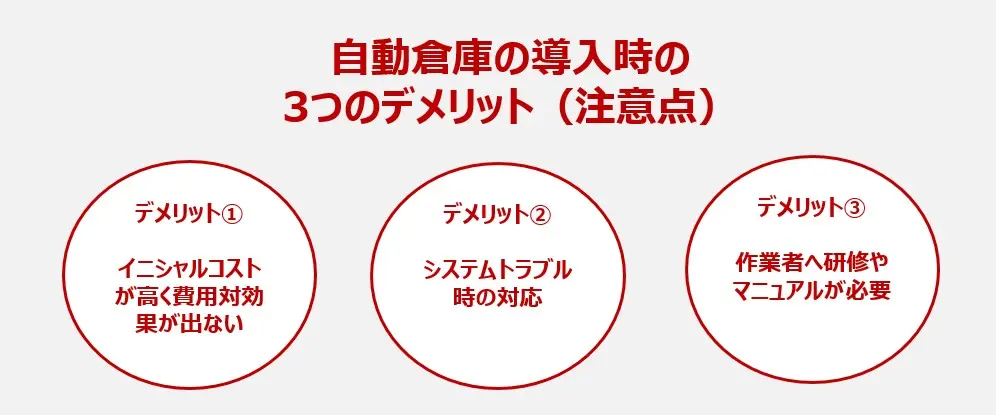

自動倉庫の導入時の3つのデメリット(注意点)

自動倉庫導入のメリットに対して、デメリット・注意点も存在します。

イニシャルコストが高く費用対効果が出ない

イニシャルコストが必須である為、費用対効果の検証が必要です。

自動倉庫自体は高額な投資になるケースが多く、事前に業務フローや自動化する工程を固めておかないと、その機能を充分に発揮することはできません。自動化を目指したものの、そのコントロールで余計な工数が掛かってしまうケースは往々にあります。

システムトラブル時の対応

システムトラブルにより業務停止の恐れがある為、BCP計画の立案が必要です。

自動倉庫には選択したシステムによって保管方法に制限が発生する為、現行業務に支障をきたさないかの検証も重要になります。

作業者への研修やマニュアルが必要

新しい設備やシステムを導入する場合、新たな業務フローが発生するため、マニュアル、ルールの整備が必要となります。設備やシステムの使い方を学ぶための作業者向け研修を行うことも想定されます。

マニュアルやルールは、設備導入と並行して策定しておくことが重要です。

これらのデメリットや注意点に対処するためには、物流自動化の専門家に相談し、要件定義から一緒に策定する必要があります。これは自動倉庫だけではなく、他の物流設備を導入する場合も同様です。

物流自動化の実情や導入前にチェックすべきポイントの詳細は、以下WPをご覧ください。

倉庫作業を自動化した事例

参考:

https://logito.djk.co.jp/works/works02/倉庫作業を自動化した一例として、ここでは棚搬送AGVによる自動化の事例をご紹介します。

あるお客様の倉庫では300種類以上のパーツを扱っており、作業者が伝票を見ながら手作業でピッキングを行っていました。そのため、作業者によってスピードにばらつきがあり、ミスも発生する課題がありました。

そこでAGVとAGVで搬送可能な棚、小規模WMSを導入したところ、パーツの自動検索や棚の自動搬送が実現しました。作業者がパーツを探したり移動したりする必要がなくなったことで、9名で行っていた作業を4名で行えるようになり、さらに在庫管理工数も削減できました。

この事例の詳細については以下記事でご紹介しています。

LOGITOが自動倉庫の導入をトータルサポート

LOGITOでは、専門スタッフがこうしたリスクを最小限に抑えるよう事前検証を行い、シミュレーション動画の作成により出来得る限りのリスクヘッジを行います。お客様にとって、運用のしやすいレイアウト構想や機器選定を行います。

物流の最適解を「LOGITOホワイトペーパー」ダウンロード

「すぐに活用できる」改善ノウハウをお届けします。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。