物流現場での搬送作業を自動で行うAMR(自律走行搬送ロボット)が注目されています。AMRは磁気テープが不要であり、人との協働が可能などのメリットがありますが、類似のソリューションであるAGV(無人搬送車)との違いはご存知でしょうか。本記事では、AMRとAGVの違いや、AMRの具体的なメリットをご紹介します。

物流自動化において以下のお悩みはございませんか? 物流自動化を進めたいが、進め方が分からない。 最適な物流自動化のソリューションを模索している 自社の工場や倉庫に適したAMR・AGVを選びたい 上記のようなお悩みごとがございましたら、LOGITOをご検討ください。LOGITOは製造業や倉庫業等の企業様向けに、物流の自動化を図るソリューションサービスです。

AMR(自律走行搬送ロボット)とは AMR(自律走行搬送ロボット)とは「Autonomous Mobile Robot」の略で、物流現場において搬送作業を人の代わりに自動で行うロボット のことです。

AMRは、自己判断や自己位置推定の技術を活用し、倉庫や工場などの狭い空間でも自律的に移動し、必要な荷物を適切な場所へ運搬する能力を持っています。また、センサーやビジョン技術を利用して周囲の状況を認識し、人や障害物との接触を回避し、安全かつ効率的に搬送できる点が特徴です。 「人手不足の深刻化」という物流現場の課題を自動化によって解消するソリューションとして、近年物流業界にて注目されています。

AMR(自律走行搬送ロボット)の仕組み AMRが最適な走行ルートで目的の場所まで移動できるのは、

搭載されているカメラやセンサー(センシング技術)によって 人や障害物の接触を回避しながら、

環境地図を作成し、自律的にルートを作成できる ためです。

また、磁気テープ等の誘導体の設置が不要であるため、現場のレイアウトを変更した場合でもスムーズなルートの再設定が可能です。

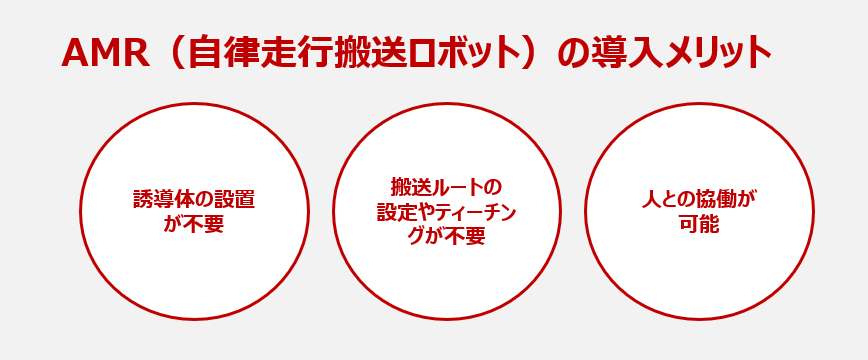

AMR(自律走行搬送ロボット)の導入メリット AMRを導入することで作業効率が向上し、省人化に寄与します。また、作業者の負担軽減や研修の時間・コスト削減なども導入のメリットです。これらのメリットはAMRだけでなくAGVにもあてはまりますが、AMRならではのメリットとしては、以下の3つがあります。

人との協働が可能 決められたルートでしか移動できないAGVは、不規則で複雑な動きをする人との協働には向かず、接触を避けるために人が作業するエリアと分けて稼働させる必要があります。 それに対して、AMRは人との協働を前提に設計されており、

人や障害物を認識すると自動で回避する能力があるので、人との協働作業が可能です。 誘導体の設置が不要 現場のレイアウト変更などに伴い搬送ルートを変更する際には、AGVでは誘導体の再設置や、プログラミングによる新ルートのティーチングが必要です。一方、

AMRはセンシングによって自律走行が可能であるため、ルートの設定やティーチングなどの細かな設計が不要となります。 また、AMRはロボットが通れる幅さえ確保できればレイアウトを変えずに導入できます。出荷数が多い部署に導入する場合も、既存のオペレーションに支障をきたす心配がありません。

長期的なコストの削減 AMRに限らず物流倉庫の自動化を進めることで、長期的に見てコストの削減につながります。

人件費 採用コスト 新人教育にかかるコスト 作業着などの経費 特に人件費を中心としたコストを大幅に削減できるうえに、今までよりも効率よく作業を進められるのは大きなメリットです。 AMRは、後述のAGV(無人搬送車)と同様のものとして扱われることがよくあります。双方とも自動で搬送を行うロボットですが、次章ではどのような違いがあるか説明します。

AMR(自律走行搬送ロボット)とAGV(無人搬送車)の違い AMRとよく比較されるAGV(無人搬送車)は「Automatic Guided Vehicle」の略で、AMRと同様に自動で搬送作業を行う車輪付きのロボットです。 どちらも自動でモノを搬送できる点は共通していますが、走行方式の違いにより「搬送方法」「移動範囲」「障害物の回避能力」などに大きな差があります。AGVは磁気テープや2次元コードなどの誘導体に沿って走行するのに対し、AMRはセンサーを活用して自己位置を把握し、最適なルートを自動で選択して移動します。この違いが、AMRとAGVの性能の違いに繋がっているのです。

以下では、「搬送方法」「移動範囲」「障害物の回避能力」「導入方法」「コスト」などの観点から、AMRとAGVの違いについて具体的に解説します。

搬送方法 先述の通り、AMRは搭載されたカメラやセンサーによって、周辺環境を把握しながら自ら走行ルートを設定します。一方、

AGVは床に設置された磁気テープ等の誘導体に従って、あらかじめ決められたルートを走行します。 このように、

AMRは自律型、AGVは誘導型の走行方式である ことが特に大きな違いです。

移動範囲 AMRはマップデータを作成することで自由に走行ルートを変更できるため、広い範囲を自由に移動できます。対して、AGVはガイドに従って所定のルートを移動することしかできません。AGVで移動できる範囲を広げようとすると、その分多くの誘導体を設置しなければならないため、スペースの確保が必要になります。

障害物の回避能力 AMRは人や障害物の位置を随時把握でき、周囲の環境に応じて自律的にルートを設定できるため、

障害物があれば回避し、再ルーティングを行うことができます。 一方で、

AGVは固定されたルート上に障害物があると回避できず、やむを得ず停止してしまいます。 こうした回避能力の有無も大きな違いの1つです。

導入方法 AMRはマップデータを取り込めば自由に移動できるため、誘導体を設置せずに迅速に導入可能 です。 AGVは磁気テープや磁気棒、あるいは二次元バーコードを読み取って走行するため、それらの誘導体を設置するための工事が必要であり、導入には多くの時間を要します。

コスト 初期費用であるロボット本体のコストに関しては、

一般的にはAGVの方が安価です。 しかし、AGVは磁気テープや二次元バーコードなどの

メンテナンス費用 がかかり、さらにレイアウト変更などに伴いルートを変更・追加する場合には、

追加の工事費用もかかります。 このように、

初期コストだけを見ればAGVの方が安価ですが、ランニングコストを考慮するとAMRと大差がないケースも考えられます。 AGVとAMRの違いについては、以下の記事でも詳しく解説しています。

また、物流現場と製造工場でのAGV・AMR活用方法の違いについて、以下の記事でも詳しく解説しています。

AMRが得意とする現場の活用シーン 本体費用を比較した際に、AGVの方が安いというのは周知の事実ですが、物流現場や生産現場によってはAGVでは自動化が難しいというシーンがあります。それでは、AMRはどのような場面で導入するのが良いのでしょうか。ここでは、AMRが役立つシーンを2パターンご紹介します。

人との協働作業を想定している 1つ目は、

人との協働作業を行うことが想定されるシーンです 。 たとえばアパレル業の倉庫では、異なる種類やサイズの衣服があり、細かな作業が多いため人手による作業がどうしても必要になってきます。そうした場面で搬送を効率化する場合には、自律型走行が可能なAMRの導入がおすすめです。衣服のような柔らかな商品を掴めるロボットハンドや、RFIDタグ(電波を用いた非接触型のICタグ)などもあわせて導入することで、搬送作業をより効率化でき、生産性の向上が期待できます。

作業工程の変更やレイアウト変更が多い 2つ目は、作業工程の変更や

レイアウト変更が頻繁に行われる工場・倉庫内での導入 です。

例えば、扱う商品・製品が時期によって変わる、多品種小ロット生産を行っているなど、設備や人員の配置、製造・搬送工程が頻繁に変わる現場は少なくありません。そんな時も、

AMRであれば周辺環境をセンシングして新たなルートを自動で設定できます。 物流や製造現場におけるAGV・AMRの活用方法などについては、以下の記事でも詳しく解説しています。

AMRを導入する際の注意点 AMRを導入する際の注意点として、

人と協働する必要がない現場や、あらかじめ定められた地点間を単純に行き来して搬送する現場など、AGVでも行える場合には、無理にAMRを導入する必要はありません 。なぜなら、先述の通り、AMRは本体費用など、初期投資のコストが高くつくことが多いためです。環境地図を自動で作成できるような開発工程も発生します。

また、導入台数が増えると、人との接点だけでなくAMR同士の接点も増えるため、渋滞などが発生しないよう、細かな調整を行う必要もあります。自社の

現場の特徴や導入目的、自動化したい工程・コストなどを確認したうえで選定することが大切 です。

LOGITOはAMR・AGVのソリューションをご提供 第一実業が提供する物流自動化ソリューションサービスの「LOGITO」では、ご紹介したようなAMR・AGVのソリューションをご提供しています 。ご検討の場合には、実際にお伺いして現場を調査し、商品や製品の製造工程や倉庫内の運搬路面の状況、作業範囲などを把握しAGV・AMRの導入可否

を含めて最適なご提案を行います。 また、導入からアフターサポートまで一貫して対応しており、運用面でもご安心いただけます。

以下の資料では、AGVの導入ポイントなどをチェックシート付きで解説しています。 また、自動運転アルゴリズムが搭載されたAMRも取り扱っておりますので、ご関心のある方は以下より資料をご覧ください。

LOGITO 運営事務局

LOGITO 運営事務局では、全世界17カ国34拠点のグローバルネットワークにて培ったノウハウを生かし、物流自動化に関するトレンド・業界動向からノウハウ、成功事例まで、物流自動化の実践に役立つ様々な情報をお届けします。