WORKS事例紹介

WORKS事例紹介

このお客様の工場では、チップマウンターのラインを保有し、基板への半導体の実装工程を行っています。

ライン脇に半導体のリール材料用の棚を設置し、約10,000種の材料を保管していました。

日々、作業者が払い出し表と照らし合わせながら、目視でピッキングとその搬送を行っていましたが、先入れ先出しなど、細かい管理も多く、ピッキングミスもしばしば発生していました。

毎日、10名で作業していましたが、スペース内を人が歩き回り、立ったりしゃがんだりの繰り返しのため、なかなか生産効率が上がらないという悩みを抱えていました。生産品目が増えるに応じて、保管スペースも広がりその課題感が増していきました。

また、棚卸する際は材料を一点一点確認する必要があり、丸一日の工数を要していました。

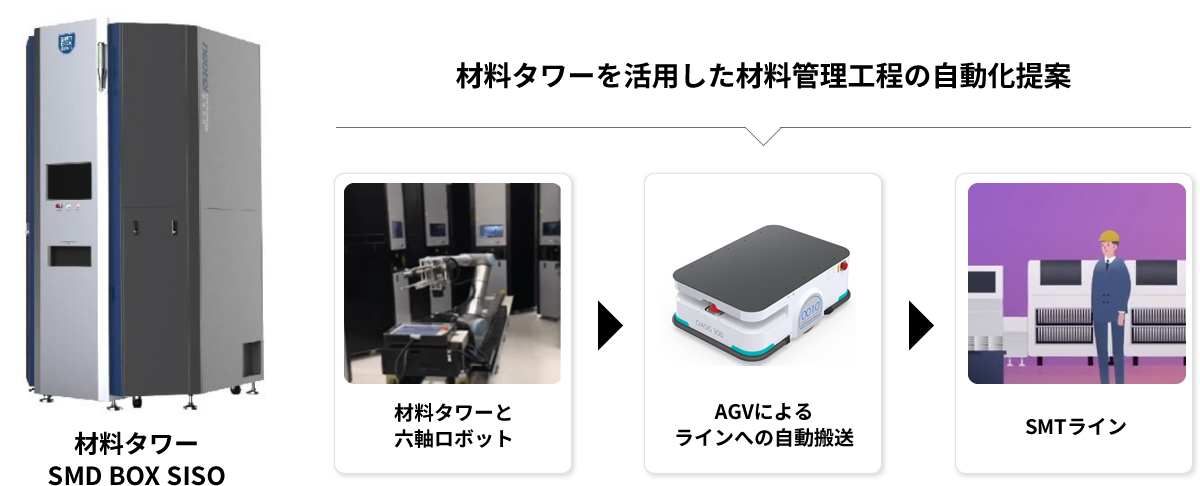

材料タワーを導入し、材料の入出庫作業の自動化を進めました。

まず、お客様から頂いたデータを基に想定される日々の入出庫リール数を算出。

それに応じて、材料タワーを導入した場合と、人手で作業を行った場合との工数比較を行い、投資回収年数を考慮しながら必要な材料タワーの種類と台数の算出を行いました。

材料タワーを導入することで、入出庫作業を自動化しました。

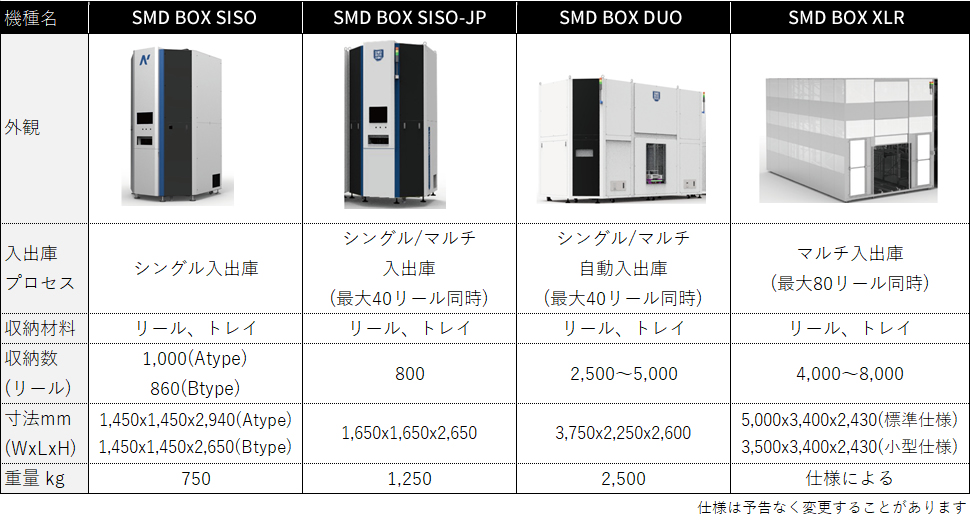

今回はシングル入出庫型のSMD BOX SISOx8台を導入。

セル式に設置し、入出庫作業を一人で簡単に行える仕組みを構築しました。

最終的に六軸ロボットとコンベアラインを導入し、人手を介さずにSMD BOXへ材料の自動入出庫作業を実現しました。

作業人員10名→2名へ(8名の削減)

棚卸工数の削減

目標は完全自動化でしたが、いきなり複数の設備を導入するとなると、コントロールする側の負荷が高くなります。また、途中で軌道修正することも困難になります。今回の事例では、まず材料タワーのみの導入から進め、対象の品番を"探すムダ"、倉庫内を"歩くムダ"、材料を"確認するムダ"を無くすことから始めました。

運用がうまくいき始めた段階で、完全自動化のために六軸ロボットと、コンベアラインを導入し、完全自動化を実現いたしました。

想定される月々の入出庫量と、材料の種類、棚卸の工数、現在の人数、費用対効果など必要な情報を揃え、可能な投資金額や最適な材料タワーの選定を行う事前分析を行いました。材料タワーの製造メーカーであるNeotel Technology社は豊富なラインナップを取り揃えており、またカスタマイズ性もあるため、お客様にとって最適な設備を提供することが可能です。

停止位置精度は業界トップレベルの±5㎜。物流倉庫や製造現場で、部品や精密機器の搬送に適しています。

半導体実装用の、リール材やチップ部品の入出庫管理を自動化する材料タワーです。ピッキング効率のアップやミスを防ぐことに貢献するだけでなく、湿度管理機能を備え保管環境にも優れています。

『ARCHE』は材料タワーをコントロールしながら、SMTラインや上位システムなど さまざまな工程・設備・システムと連動する新システムです。 実装工場内の、生産計画に基づいたリール引き当てやフロア内の在庫管理など様々な機能を 保有しています。

LOGITO(ロジト)は第一実業株式会社が提供する物流自動化ソリューションです

本社

東部エレクトロニクス部

モジュールシステム部

海外実装部

営業企画グループ

TEL:03-6370-8600(代)

〒101-8222

東京都千代田区神田駿河台4丁目6番地

(御茶ノ水ソラシティ17階)

大阪支社

西部エレクトロニクス部

TEL:06-4967-3037

〒530-0005

大阪府大阪市北区中之島3丁目6番32号

(ダイビル本館9階・10階)

名古屋支社

モビリティエレクトロニクス部

中部エレクトロニクス部

TEL:052-728-5475

〒460-0008

名古屋市中区栄四丁目1番1号

(中日ビル21階)

東北支店

TEL:022-266-2366

〒980-0803

宮城県仙台市青葉区国分町3丁目6番1号

(仙台パークビル7階)

福岡支店

TEL:092-441-1565

〒812-0011

福岡県福岡市博多区博多駅前1丁目4番4号

(東京建物博多ビル7階)

フォームからのお問い合わせの場合、土日祝日を除き、お問い合わせいただいてから1日以内に当方よりご連絡させていただきます。

ご連絡先を入力いただく際には、お間違いのないよう十分お気をつけください。